C’è un mito nell’industria dell’acciaio inossidabile secondo cui l’acciaio inossidabile non è magnetico. O che se è magnetico, l’acciaio inossidabile non è inossidabile.

Il magnetismo e la resistenza alla corrosione non sono collegati. La resistenza alla corrosione dipende dalla quantità di cromo e (a volte) molibdeno presente nell’acciaio inossidabile. Maggiore è il cromo e il molibdeno, migliore è la resistenza alla corrosione.

Il mito del magnetismo è perché i comuni gradi magnetici di acciaio inossidabile, 409 e 430, non resistono alla corrosione così come i comuni gradi non magnetici , 304 e 316. Non puoi aspettarti che lo facciano. Il grado 409 ha l’11% di cromo, che è abbondante per i sistemi di marmitte automobilistiche.

Il grado 430 ha il 16% di cromo e viene utilizzato principalmente all’interno. Il grado 304 ha il 18% di cromo, che lo rende adatto per scopi generali, comprese le esposizioni all’aperto. E negli ambienti marini è necessario il grado 316, che contiene il 16% di cromo e anche il 2% di molibdeno per resistere all’attacco del sale. 316 è noto come grado marino.

Quindi i comuni acciai inossidabili non magnetici hanno una migliore resistenza alla corrosione rispetto ai comuni gradi magnetici perché hanno più cromo e molibdeno.

Per gli esperti di tecnologia, nei gradi non magnetici gli atomi sono allineati in una struttura cristallina nota come austenite. Nei comuni gradi magnetici gli atomi sono allineati in una struttura cristallina nota come ferrite, proprio come nell’acciaio al carbonio.

Quindi 304 e 316 sono spesso chiamati gradi austenitici e 409 e 430 sono chiamati gradi ferritici.

Non è nemmeno vero che i gradi “non magnetici” non sono mai magnetici. Come forniti, foglio e bobina non sono magnetici, ma quando vengono lavorati – piegati, imbutiti, formati in un tubo – diventano magnetici. Prova un magnete da frigorifero intorno alla ciotola del lavello della cucina, che è di grado 304: potresti rimanere sorpreso.

La forza del manetismo dipende da quanto il metallo si è deformato. Anche quando questi gradi vengono tagliati (a freddo, mediante tranciatura), la deformazione nel bordo del metallo provoca magnetismo.

I bulloni in acciaio inossidabile sono realizzati mediante stampaggio a freddo della testa e laminazione a freddo o lavorazione del filo. Spesso sono abbastanza fortemente magnetici.

È probabile che i gradi austenitici fusi si rompano durante il processo di fusione se non sono formulati per essere in qualche modo magneti c – lo stesso vale per le saldature. Quindi i pezzi fusi sono generalmente magnetici, a meno che non siano stati trattati termicamente.

Qui ci sono un gomito del tubo e un dado cieco, entrambi di grado 316, come colati.

|

|

Poi ci sono i gradi duplex di acciaio inossidabile, ben noti per la loro eccellente resistenza alla corrosione. Sono tutti completamente magnetici tutto il tempo. Il grado duplex più conosciuto, 2205, resiste alla corrosione anche meglio del 316 perché contiene il 22% di cromo e il 3% di molibdeno.

Austral Wright Metals dispone di due gradi di acciaio inossidabile ferritico di nuova generazione, AWM 404GP® e 445M2. Entrambi sono magnetici, perché entrambi sono ferritici. Entrambi hanno almeno il 21% di cromo, che è più del grado che sostituiscono e molto più alto del grado 430. AWM 404GP® sostituisce 304 e 445 m2 sostituisce 316 – contiene l’1% di molibdeno.

Questi gradi offrono vantaggi significativi: resistenza alla corrosione almeno pari al grado che sostituiscono, risparmio sui costi in officina perché sono molto più facili da fabbricare e risparmio sui prezzi perché non contengono l’elemento utilizzato per rendere i gradi non magnetici – nichel .

Aggiungi stabilità dei prezzi, perché il costo del nichel è volatile: negli ultimi cinque anni è variato da $ 15.000 / tonnellata a oltre $ 60.000 / tonnellata. È compreso tra A $ 1.200 e $ 4.800 sul costo di una tonnellata di 304 e 316.

Tabella delle composizioni in acciaio inossidabile

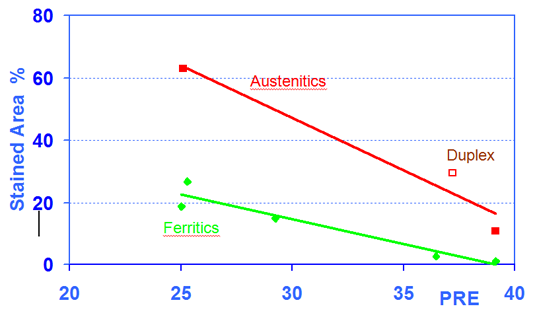

* PRE (Pitting Resistance Equivalent) viene utilizzato per classificare la resistenza alla corrosione di acciai inossidabili. Maggiore è il valore, migliore è la resistenza alla corrosione. PRE consente la selezione dei gradi per i test di corrosione sulla base dell’esperienza con gradi noti.

PRE =% cromo + 3,3 x% molibdeno + 16 x% azoto

Acciaio inossidabile ferritico di nuova generazione AWM 404GP ® e 445M2 sono alternative ad alta tecnologia ed economiche ai vecchi gradi 304 e 316. Le uniche “trappole extra per i giovani giocatori” nella conversione da quelli più anziani sono la necessità di assicurarsi che prima di saldare la lamiera e qualsiasi bacchetta di riempimento siano privi di grasso, e per proteggere adeguatamente la saldatura dal gas.

I ferritici si comportano come l’acciaio al carbonio nella fabbricazione e molti clienti hanno detto ad Austral Wright Metals quanto apprezzano le forze di taglio inferiori, le curve più pulite e nitide, la minore distorsione nella saldatura e pannelli più piatti ottenuti.Queste caratteristiche di risparmio sui costi si aggiungono alla copertura del 3,5% in più per chilogrammo offerta dai gradi ferritici.

AWM 404GP® e 445M2 sono realizzati da acciaierie asiatiche di livello mondiale, che utilizzano lo stato dell’arte tecnologia per produrre acciai di qualità superiore.

Test di corrosione atmosferica di acciai inossidabili ferritici di nuova generazione

Severe Marine Atmosphere, 2 anni

|

Rain Washed

|

Non lavato

|

||

|

|||

|

|||

Questo grafico mostra che i ferritici i gradi mostrano una resistenza alla colorazione del tè superiore ai gradi austenitici e duplex di stesso PRE:

|

Esposizione atmosferica all’atmosfera marina a Chiba , Tokyo, Giappone, per tre anni. Campioni lucidati con carta n. 1000 prima dell’esposizione. Y.Yazawa et al, International Congress Stainless Steels 96, Dusseldorf. |